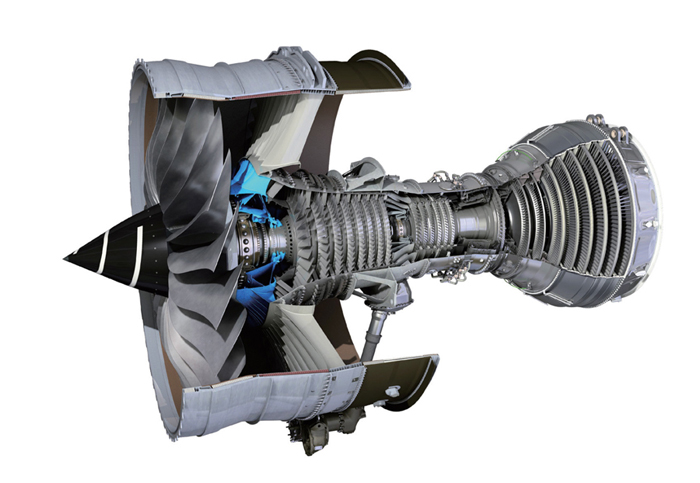

【機(jī)床商務(wù)網(wǎng)欄目 科技動態(tài)】航空發(fā)動機(jī)關(guān)鍵制造技術(shù)是未來我國航空發(fā)動機(jī)工業(yè)發(fā)展的一個重要指標(biāo)。傳統(tǒng)的制造工藝和生產(chǎn)模式已經(jīng)無法滿足航空發(fā)動機(jī)制造在高精度、高質(zhì)量、率、高可靠性等方面的需求,隨之而來的三軸、四軸、五軸數(shù)字化加工是未來中國航空發(fā)動機(jī)制造業(yè)發(fā)展的重要基礎(chǔ)。

基于航空發(fā)動機(jī)高復(fù)雜性、高可靠性等要求,目前航空發(fā)動機(jī)制造能力仍然按照“制造→試驗(yàn)→修正制造→再試驗(yàn)…”的模式,這就注定了航空發(fā)動機(jī)研制本身不但是個高科技事業(yè),還是一個高投入的事業(yè)。我國在航空發(fā)動機(jī)研制試驗(yàn)初期走了不少彎路,幾經(jīng)坎坷,“三落四起”,目前正處于“第四起”的階段,對我們既是機(jī)遇又是挑戰(zhàn)。世界上只有少數(shù)的幾個國家具備航空發(fā)動機(jī)制造技術(shù),它代表了一個國家的科技水平、工業(yè)水平和綜合國力。

通過幾代航發(fā)人的共同努力,我們實(shí)現(xiàn)了由噴氣發(fā)動機(jī)向渦扇發(fā)動機(jī)的歷史性跨越,由小推力到中等推力向大推力轉(zhuǎn)變,由二代半向三代機(jī)、四代機(jī)轉(zhuǎn)變。目前正在開展四代機(jī)及大推力、大涵道比發(fā)動機(jī)的研發(fā)工作,發(fā)展的需求客觀上要求我們用更先進(jìn)的制造技術(shù)航空發(fā)動機(jī)技術(shù)的提升。

主要關(guān)鍵制造技術(shù)有:整體葉盤、葉環(huán)制造技術(shù);靜子、轉(zhuǎn)子葉片制造技術(shù);機(jī)匣制造技術(shù);寬弦風(fēng)扇葉片制造技術(shù);金屬基、陶瓷基及碳/碳復(fù)合材料構(gòu)件等制造技術(shù)。

航空發(fā)動機(jī)需在高空、高速、高溫、高壓、高轉(zhuǎn)速和交變負(fù)荷的惡劣條件下長期、重復(fù)、可靠使用,與其他運(yùn)載系統(tǒng)的動力相比,航空發(fā)動機(jī)是世界上工作條件苛刻,結(jié)構(gòu)復(fù)雜的物理系統(tǒng)。正如美國在其國家航空發(fā)動機(jī)關(guān)鍵制造技術(shù)推進(jìn)計(jì)劃中寫到的:“這是一個技術(shù)精深得使新手難以進(jìn)入的領(lǐng)域,它需要國家充分保護(hù)并利用該領(lǐng)域的成果,需要長期數(shù)據(jù)和經(jīng)驗(yàn)的積累以及國家大量的投資。”

為滿足我國航空發(fā)動機(jī)更新?lián)Q代需求,重點(diǎn)需建立、健全航空發(fā)動機(jī)發(fā)展型譜。這就使得近年來發(fā)動機(jī)機(jī)種多,研制周期短,技術(shù)難度大。為了能更好地完成各個型號研制的預(yù)定目標(biāo),科學(xué)地開展技術(shù)創(chuàng)新和工藝突破,提高技術(shù)成熟度,成為當(dāng)務(wù)之急。

1.梳理流程

在關(guān)鍵制造技術(shù)領(lǐng)域,以往的技術(shù)工作一般是圍繞型號任務(wù)開展。型號任務(wù)下達(dá)后,設(shè)計(jì)部門下達(dá)技術(shù)圖紙和標(biāo)準(zhǔn),我們圍繞圖樣和標(biāo)準(zhǔn)去開展工藝準(zhǔn)備。在消化圖樣和標(biāo)準(zhǔn)的過程中,不斷發(fā)現(xiàn)問題,發(fā)現(xiàn)新的工藝難點(diǎn)和新技術(shù),再針對新工藝、新材料進(jìn)行立項(xiàng)攻關(guān)。

由于之前沒有技術(shù)儲備,往往導(dǎo)致研制周期過長,型號節(jié)點(diǎn)一拖再拖。針對相關(guān)問題,我們需要重新梳理流程,改變以往下達(dá)圖樣→工藝準(zhǔn)備→立項(xiàng)攻關(guān)→工藝定型的模式,使相關(guān)工作與設(shè)計(jì)過程(MBD)并行實(shí)施。即在設(shè)計(jì)階段(MBD)開展工藝預(yù)先研究→三維圖下發(fā)→工藝準(zhǔn)備→工藝定型。針對設(shè)計(jì)提出的要求開展新材料、新工藝的預(yù)先研究,縮短產(chǎn)品研發(fā)時間,提高研發(fā)效率。這樣就可以在設(shè)計(jì)階段即開始新工藝和新技術(shù)的攻關(guān)工作,為型號研制做好技術(shù)儲備。當(dāng)研制任務(wù)正式下達(dá)時,可以立即進(jìn)入生產(chǎn)階段,減少大量的攻關(guān)時間,大大提高研發(fā)效率。

2.知識管理

隨著科研型號的不斷增多,新材料、新工藝技術(shù)應(yīng)用也越來越多。但往往隨著專家和技術(shù)人才的退休離崗,在新材料、新工藝應(yīng)用過程中產(chǎn)生的寶貴經(jīng)驗(yàn)和知識財富也不斷流失。同時,涌入的大量新生力量,缺少相關(guān)經(jīng)驗(yàn)知識的支持。如此,人才隊(duì)伍建設(shè)能力不能滿足繁重的型號任務(wù)要求。

因此,建立具有專業(yè)特色的知識工程平臺,全面解決知識積累、共享瓶頸;打造型號研制創(chuàng)新平臺,提高研發(fā)效率,提升工廠綜合創(chuàng)新能力,成為當(dāng)務(wù)之急。將知識工程與工廠型號研發(fā)實(shí)際結(jié)合起來,針對型號產(chǎn)品研發(fā)過程中的工裝設(shè)計(jì)、材料、制造過程模擬、工藝改進(jìn)、產(chǎn)品檢測等進(jìn)行知識積累、存儲、共享、應(yīng)用和創(chuàng)新,建設(shè)全面的知識工程支撐平臺和計(jì)算機(jī)輔助創(chuàng)新工具,實(shí)現(xiàn)知識的快速積累、深度挖掘、充分共享和應(yīng)用,全面系統(tǒng)地提高型號研制的科研水平,以利經(jīng)驗(yàn)傳承和創(chuàng)新驅(qū)動,終形成基于知識工程的產(chǎn)品創(chuàng)新、研發(fā)和生產(chǎn)體系。

3.薄壁難加工材料制造

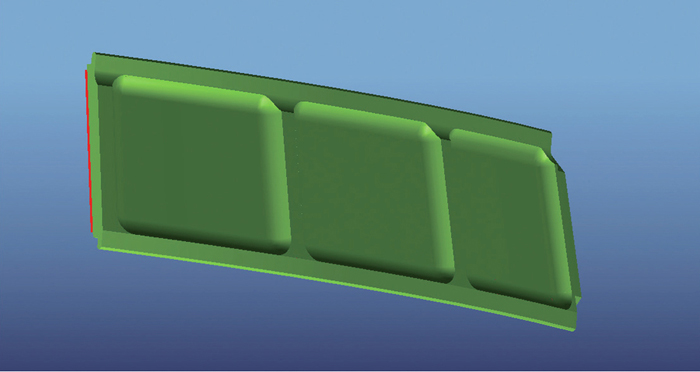

圖1 為某發(fā)動機(jī)機(jī)匣構(gòu)件,材料為奧氏體不銹鋼難加工材料,牌號0Cr17Ni4Cu4Nb,小壁厚為1.1mm,外弧面要求輪廓度≯0.08mm,受變形因素影響,輪廓度超差,嚴(yán)重制約機(jī)匣組件的裝配質(zhì)量,造成安裝應(yīng)力,影響到機(jī)匣組合件裝配及發(fā)動機(jī)的效能。改善和控制薄壁環(huán)塊變形不單是生產(chǎn)合格零件的需要,更是提升航空制造能力,提高航空發(fā)動機(jī)性能的先決條件。

圖1 某發(fā)動機(jī)機(jī)匣構(gòu)件模型

可通過以下工序滿足構(gòu)件結(jié)構(gòu)形狀要求:

(1)調(diào)整加工余量。

(2)采用數(shù)控機(jī)床加工,調(diào)整、固化加工。

(3)改進(jìn)零件裝夾方式。

(4)采取對稱銑槽加工。

(5)在銑加工型槽之后增加穩(wěn)定處理工序,改善二次加工應(yīng)力。

4.先進(jìn)的復(fù)合材料成型制造技術(shù)

樹脂傳遞模塑,即將干態(tài)的復(fù)合材料經(jīng)過預(yù)定型,放入特定的模具中夾緊,從設(shè)置的適當(dāng)注膠口在一定溫度、壓力下將配好的樹脂注入模具中,使之與增強(qiáng)材料一起固化成型的工藝方法。這是樹脂基復(fù)合材料應(yīng)用較廣的工藝技術(shù),起源于20世紀(jì)50年代的冷模澆注,其發(fā)展動力是為了使飛機(jī)雷達(dá)罩的成型技術(shù)發(fā)展起來。該工藝具有成本低、尺寸精度高的特點(diǎn),對技術(shù)要求高,特別是對原材料和模具要求較高。

由于當(dāng)時未能解決排除氣泡難、纖維浸潤性差、樹脂流動出現(xiàn)死角等制造技術(shù)問題,限制了廣泛應(yīng)用。直至20世紀(jì)90年代,隨著對樹脂傳遞模塑工藝及理論的研究,設(shè)備、樹脂和模具技術(shù)日臻完善,該工藝發(fā)展成了復(fù)合材料行業(yè)低成本成形工藝之一。與傳統(tǒng)的模壓工藝相比,可提高纖維體含量,有助于樹脂對纖維的浸漬,降低孔隙率,提高產(chǎn)品內(nèi)在質(zhì)量。

其工藝特點(diǎn)是:

(1)分為增強(qiáng)材料預(yù)成型體成型和樹脂注射固化兩個步驟,具有高度靈活性和組合性。

(2)采用與制品相近的增強(qiáng)材料預(yù)成型技術(shù),纖維樹脂浸潤一經(jīng)完成即固化,可用低粘度快速固化的樹脂,并可對模具進(jìn)行加熱而進(jìn)一步提高生產(chǎn)效率及產(chǎn)品質(zhì)量。

(3)閉模注入樹脂的方式可極大減少樹脂有害成分對人體及環(huán)境的毒害。

(4)該技術(shù)采取低壓(注射壓力≯4kg/cm2)注射技術(shù),適宜大尺寸、外形復(fù)雜,表面粗糙度低的制件。

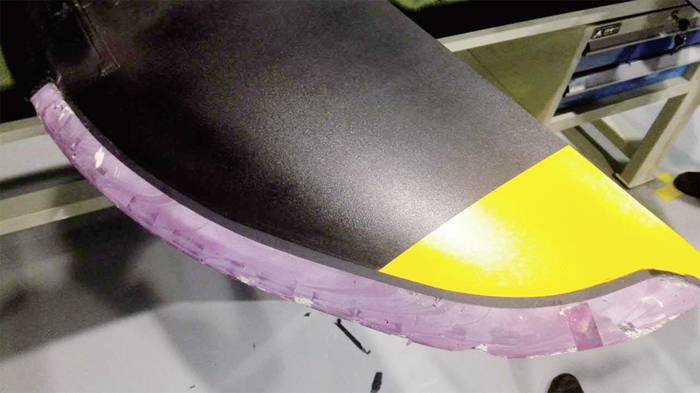

(5)模具可根據(jù)生產(chǎn)規(guī)模要求選擇不同的材料,從而降低制造成本。樹脂傳遞模塑隨在國內(nèi)有許多單位在研制,但一直應(yīng)用于等厚度、等致密度的產(chǎn)品中去,其膠液的流動狀態(tài)和流速易保持一致,產(chǎn)品穩(wěn)定性好。但對于各截面纖維厚度、致密度、密度變化的諸如復(fù)合材料葉片來說,復(fù)雜的內(nèi)部結(jié)構(gòu)應(yīng)用樹脂傳遞模塑技術(shù)會造成膠液流動狀態(tài)和速率不一致,從而導(dǎo)致其生產(chǎn)工藝更為復(fù)雜,工藝難度增大。其關(guān)鍵制造技術(shù):預(yù)成型體制造技術(shù)。

預(yù)成型體制造技術(shù)即預(yù)定型是樹脂傳遞模塑前工序,其好壞影響樹脂傳遞模塑注射效果。大致可分為五種類型:手工鋪層、紡織法、針織法、熱成型原絲氈法和預(yù)成型定向氈法。根據(jù)產(chǎn)品使用要求,可使用不同的預(yù)制體。紡織體做成的預(yù)制體不存在層與層之間的界面問題,力學(xué)性能和熱學(xué)性能優(yōu)良。該預(yù)制體要求具有疏松的組織結(jié)構(gòu),以便液態(tài)成型時液態(tài)樹脂能夠順利地浸潤和浸透結(jié)構(gòu)預(yù)制體。要使干態(tài)復(fù)合材料結(jié)構(gòu)預(yù)制體具有基本的自支撐性和形狀保持能力,利于預(yù)制體反復(fù)的鋪放和定位要求,還要有反復(fù)變形的性質(zhì),制件見圖2。

圖2 某復(fù)合材料制件

5.先進(jìn)的五軸行寬數(shù)控成型制造技術(shù)

航空發(fā)動機(jī)靜子葉片為復(fù)雜異型面。起初,考慮加工變形影響,通過多次調(diào)整粗、半精、精加工方案,增加工藝過程中校形、人工時效等工序,試加工效果有所改善,但仍不能滿足設(shè)計(jì)要求。后通過五軸拋銑數(shù)控加工實(shí)現(xiàn)對其行寬大化加工,優(yōu)化加工路線,實(shí)現(xiàn)免拋光加工。

6.結(jié)語

航空發(fā)動機(jī)關(guān)鍵制造技術(shù)的應(yīng)用,減少了人工干預(yù)、人為出錯的概率,克服了技術(shù)瓶頸。同時,為我國航空發(fā)動機(jī)發(fā)展提供了堅(jiān)實(shí)的技術(shù)保障,實(shí)現(xiàn)了制造流程的規(guī)范化、自動化,提高了生產(chǎn)效率及產(chǎn)品質(zhì)量,勢必對我國未來航空發(fā)動機(jī)產(chǎn)業(yè)的發(fā)展起到推動作用。

(原標(biāo)題:WMEM|航空發(fā)動機(jī)關(guān)鍵制造技術(shù)現(xiàn)狀及趨勢)

我要評論

所有評論僅代表網(wǎng)友意見,與本站立場無關(guān)。