2025MTM金屬世界博覽會(huì)·上海 MTM EXPO 2025

2025-01-09

近年,我國(guó)東部某廠自主研發(fā)了一款油耗低、動(dòng)力強(qiáng)、可靠性高的重型柴油機(jī),深得用戶青睞,其氣缸體上有諸多用于冷卻水道或潤(rùn)滑油道的深孔需要加工,其中底面φ26mm×275mm就是其中之一。為提升設(shè)備利用率,減少投資成本,在設(shè)計(jì)方案時(shí)放棄了傳統(tǒng)的專用機(jī)床方案,而采用德國(guó)進(jìn)口GROB(格勞博)高速加工中心加工,但經(jīng)常會(huì)出現(xiàn)可修磨槍鉆壽命低、斷刀率高等問(wèn)題。

1.加工條件

加工設(shè)備:德國(guó)GROB G700加工中心

槍鉆:?jiǎn)稳泻附訕屻@φ26mm×546mm

刀柄:GUHRING HSK100-A側(cè)固鎖緊

切削液:FUCHS水溶性乳化液ECOCOOL 68CF2W,乳化液濃度:8-10%

內(nèi)冷流量壓力:75L/min,4MPa

切削參數(shù):底面油孔,孔直徑26mm,孔深275mm,轉(zhuǎn)速1041r/min,線速度85m/min,進(jìn)給量240mm/min,每齒進(jìn)給量0.23mm

工藝要求如圖1所示。

圖1 底面深油孔加工工藝要求

2.實(shí)際使用中存在的問(wèn)題

該生產(chǎn)線投入使用后,為保證此類深孔加工質(zhì)量穩(wěn)定性,槍鉆刀具為德國(guó)生產(chǎn)。但在實(shí)際使用中經(jīng)常出現(xiàn)崩刃和斷刀(見(jiàn)圖2)等問(wèn)題,造成刀具損耗和零件報(bào)廢。

圖2 槍鉆斷刀

統(tǒng)計(jì)該工序近半年時(shí)間內(nèi)刀具使用情況得知:累計(jì)使用該槍鉆230次,其中斷刀15次,斷刀率達(dá)到6.4%,刀具異常損耗達(dá)數(shù)萬(wàn)元。此外,為了減少發(fā)動(dòng)機(jī)自重,缸體采用精密薄壁鑄造工藝,實(shí)測(cè)該深油孔加工完后其厚度不足5mm,故在斷刀發(fā)生后,由于鐵屑和硬質(zhì)合金刀頭擠壓,很容易造成孔壁破壞,從而造成整個(gè)氣缸體報(bào)廢,近半年造成工廢6件。

3.原因分析

通過(guò)組織技術(shù)人員分析排查刀具壽命情況和異常斷刀狀態(tài),同時(shí)通過(guò)機(jī)床自帶的主軸監(jiān)控系統(tǒng),分析其加工過(guò)程情況,進(jìn)一步分析排查該深油孔加工斷刀原因,主要為:

(1)槍鉆刃口磨損嚴(yán)重。通過(guò)對(duì)換下的槍鉆進(jìn)行觀察,發(fā)現(xiàn)槍鉆主切削刃、側(cè)刃和后刀面磨損情況比較嚴(yán)重,軸向磨損量超過(guò)2mm,增大了槍鉆鉆削過(guò)程中的切削阻力,增加斷刀風(fēng)險(xiǎn)。

槍鉆刀頭磨損嚴(yán)重,與槍鉆沒(méi)有涂層有很大關(guān)系,缺少涂層對(duì)刀頭硬質(zhì)合金基體隔熱和潤(rùn)滑保護(hù),其磨損會(huì)急劇加快。而槍鉆由于刀頭和槍身需要焊接,加之兩種材料高溫變形量不同,決定了其無(wú)法在精磨后實(shí)施涂層工藝。

(2)排屑不暢。在對(duì)機(jī)床設(shè)備監(jiān)控系統(tǒng)數(shù)據(jù)進(jìn)行分析排查時(shí)發(fā)現(xiàn),按照刀具布置圖要求機(jī)床內(nèi)冷流量/壓力:75L/min、4MPa,但近半年出現(xiàn)多達(dá)20次以上的內(nèi)冷高壓報(bào)警,伴隨該報(bào)警信息之后就會(huì)出現(xiàn)主軸負(fù)載報(bào)警以及斷刀的發(fā)生。

之后,進(jìn)一步對(duì)機(jī)床主軸負(fù)載曲線分析,并比較正常加工和斷刀件的負(fù)載監(jiān)控曲線后發(fā)現(xiàn)(見(jiàn)圖3),正常加工的工作主軸負(fù)載新刀的上下波動(dòng)范圍35-55%,整個(gè)加工過(guò)程是一個(gè)線性均勻變化曲線,前后兩個(gè)工件間的波動(dòng)幅度小于5%;而斷刀件負(fù)載監(jiān)控圖形,則會(huì)在內(nèi)冷堵塞的時(shí)候不斷升高,一般達(dá)到70%時(shí),槍鉆刀頭焊接部位會(huì)扭斷,該過(guò)程中其負(fù)載上下波動(dòng)范圍在45-70%,幅度達(dá)到25%;斷刀工件孔內(nèi)的大量鐵屑也證實(shí),排屑不暢,存在鐵屑堵塞現(xiàn)象是該槍鉆斷刀的主要原因之一。

(a)正常加工 (b)斷刀時(shí)

圖3 主軸負(fù)載監(jiān)控圖形

4.優(yōu)化改進(jìn)方案

針對(duì)上述排查,刃口沒(méi)有涂層保護(hù)、加工過(guò)程中存在堵屑問(wèn)題是兩個(gè)主要原因,確定后續(xù)改進(jìn)優(yōu)化方向和措施:

(1)提升排屑性能。通過(guò)增大內(nèi)冷壓力或流量方式,提升排屑性能。

(2)增加刀具耐磨性。在刀具材質(zhì)不能改善的情況下,實(shí)施涂層工藝。

(3)加強(qiáng)刀桿強(qiáng)度。采用強(qiáng)度等級(jí)更高的刀桿,提高槍鉆剛性,防止加工時(shí)刀桿斷裂。

(4)改善斷屑效果。優(yōu)化切削刃口形式,改變鐵屑形狀,使其更利于排屑。

其中提升排屑性能方案,若提升內(nèi)冷壓力至6MPa,需要更換螺桿泵,成本較高,故考慮通過(guò)改善刀具結(jié)構(gòu)來(lái)提升排屑效果。

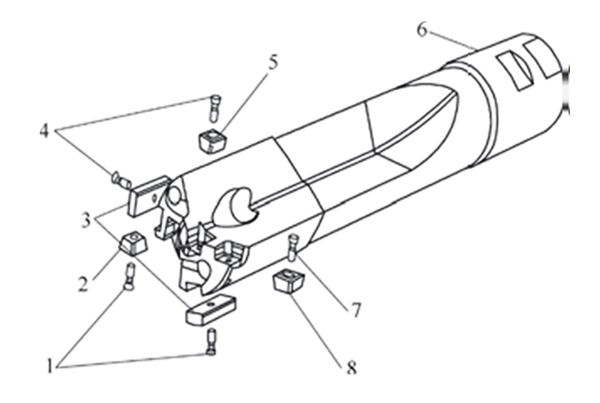

在和德國(guó)技術(shù)專家討論后,結(jié)合其實(shí)際應(yīng)用案例,決定采用可轉(zhuǎn)位刀片+帶導(dǎo)條機(jī)夾式刀桿的刀具方案來(lái)進(jìn)行刀具優(yōu)化,具體結(jié)構(gòu)如圖4所示。

圖4 1、4、7-螺釘 2、5、8-轉(zhuǎn)位刀片 3-導(dǎo)條 6-刀桿

5.刀具試驗(yàn)過(guò)程

在試驗(yàn)刀具完成到位后,立即組織刀具試驗(yàn),在次按照原參數(shù)和壽命試驗(yàn),正常達(dá)到原強(qiáng)制換刀壽命后,為進(jìn)一步挖掘刀具潛力,嘗試開(kāi)展極限壽命試驗(yàn),從試驗(yàn)結(jié)果來(lái)看,刀具壽命有一定程度提升。

新轉(zhuǎn)位刀具特點(diǎn)如下:

(1)刀桿采用高強(qiáng)度合金鋼代替普通鋼管精制而成,強(qiáng)度提升50%,刀桿成為可反復(fù)使用的耐用品。

(2)采用兩段30mm磨制高精度硬質(zhì)合金導(dǎo)條,保持加工過(guò)程中刀具支撐和平衡,利用導(dǎo)條自導(dǎo)向后續(xù)加工,保證深孔具有較好的孔徑和直線度。

(3)采用3片帶有復(fù)合TiAlN涂層、斷屑槽可轉(zhuǎn)位刀片組成主切削刃,耐磨性更好,錯(cuò)齒式布置,將26mm內(nèi)鐵屑分為6段,相比原槍鉆的4段,鐵屑更短,加之刀片前有壓制斷屑槽,更有利于排屑。

具體刀具及切削部位如圖5所示。

圖5 優(yōu)化后轉(zhuǎn)位刀具及切削部位

6.持續(xù)改進(jìn)

在試驗(yàn)取得初步成功后,繼續(xù)對(duì)刀片存在微崩的異常情況進(jìn)行分析、排查發(fā)現(xiàn),該深孔在中間部位有一個(gè)φ10mm相貫孔和底部貫穿孔,加工至該部位時(shí)存在破孔和單邊切削沖擊,通過(guò)對(duì)NC程序優(yōu)化,采取分段式進(jìn)給。通過(guò)對(duì)使用后刀片觀察發(fā)現(xiàn),刀片失效形式正常。

結(jié)語(yǔ)

新可轉(zhuǎn)位刀片式槍鉆,經(jīng)過(guò)半年時(shí)間合計(jì)201次的換刀驗(yàn)證,平均可加工孔數(shù)達(dá)到118,未出現(xiàn)過(guò)斷刀,杜絕了因斷刀問(wèn)題造成的工件報(bào)廢。同時(shí),可轉(zhuǎn)位刀片裝調(diào)方便快捷,省去修磨環(huán)節(jié);加工節(jié)拍也由之前的69.5s降至59.5s,單臺(tái)刀具消耗成本節(jié)省約1.05元,提效降本明顯。

后續(xù)將進(jìn)一步推廣應(yīng)用可轉(zhuǎn)位刀片式槍鉆成果。

(原標(biāo)題:WMEM|發(fā)動(dòng)機(jī)深孔加工技術(shù))

今日焦點(diǎn)

今日焦點(diǎn)

往期回顧

往期回顧

展會(huì)專題

展會(huì)專題 活動(dòng)專題

活動(dòng)專題 展會(huì)專題

展會(huì)專題 展會(huì)專題

展會(huì)專題 活動(dòng)專題

活動(dòng)專題

所有評(píng)論僅代表網(wǎng)友意見(jiàn),與本站立場(chǎng)無(wú)關(guān)。