您現(xiàn)在的位置:機(jī)床商務(wù)網(wǎng)>技術(shù)中心>應(yīng)用案例

高能束流加工技術(shù)在航空發(fā)動(dòng)機(jī)領(lǐng)域的應(yīng)用

本文將以高能束流加工技術(shù)在航空發(fā)動(dòng)機(jī)領(lǐng)域的應(yīng)用為背景,重點(diǎn)介紹高能束焊接、高能束快速成形和高能束表面工程技術(shù)當(dāng)前的應(yīng)用情況,同時(shí),針對(duì)新型發(fā)動(dòng)機(jī)技術(shù)新需求,闡述高能束流加工技術(shù)在航空制造中的發(fā)展趨勢(shì)。

高能束流焊接技術(shù)及其應(yīng)用

高能束焊接在提高材料利用率、減輕鈦合金結(jié)構(gòu)重量、降低成本方面*優(yōu)勢(shì),這使得以高能束流為熱源的*焊接技術(shù)——電子束焊接、激光焊接、電子束復(fù)合焊接、激光復(fù)合熱源焊接技術(shù)在航空領(lǐng)域得到廣泛應(yīng)用[4-6],而在發(fā)動(dòng)機(jī)制造上,高能束焊接也有重要應(yīng)用。

激光焊接是以高能量密度的激光束流為加熱熱源,實(shí)現(xiàn)材料原子間結(jié)合的連接技術(shù)。由于其熱源能量密度高、加熱集中,焊縫深寬比大、焊接速度快、焊接變形小、焊縫質(zhì)量高,因此易于實(shí)現(xiàn)材料的高速、和高質(zhì)量焊接。在發(fā)動(dòng)機(jī)上,主要用于零部件焊接與修復(fù)上,其修復(fù)技術(shù)利于近凈成形,減少裂紋產(chǎn)生,已應(yīng)用的有航空發(fā)動(dòng)機(jī)渦輪葉片、導(dǎo)向葉片和氣路封嚴(yán)系統(tǒng)的零部件[7],如:歐盟第六框架研究項(xiàng)目AROSATEC就開展了壓氣機(jī)定子與葉柵、高壓和低壓葉片出口與蓋板連接,以及渦輪機(jī)匣的激光焊接技術(shù)研究。美國通用公司成功地完成了噴氣發(fā)動(dòng)機(jī)的導(dǎo)流板和導(dǎo)向葉片的激光焊接組裝,有效地解決了鎳基合金小型零件激光焊接變形與裂紋等問題。美國霍尼韋爾公司修復(fù)的葉片已累計(jì)飛行2000萬個(gè)飛行小時(shí)。美國伍德集團(tuán)公司利用激光粉末合金熔焊技術(shù)可以修理過去認(rèn)為不可修的單晶和DS合金零部件。

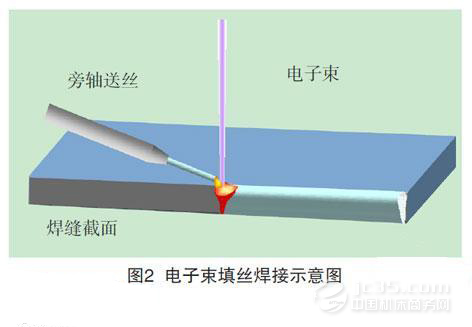

電子束焊接是利用高速電子會(huì)聚形成的電子束流轟擊工件產(chǎn)生的熱能使被焊金屬熔合的一種焊接方法。與常規(guī)電弧焊方法相比,電子束焊接具有焊縫熔深大、熔寬小、焊縫純度高的特點(diǎn),多用于高質(zhì)量要求結(jié)構(gòu)的焊接,既可實(shí)現(xiàn)復(fù)雜薄壁結(jié)構(gòu)焊接,也可實(shí)現(xiàn)大厚度金屬結(jié)構(gòu)焊接[8]。自2000年以來,國內(nèi)電子束焊接技術(shù)發(fā)展較為迅速,國內(nèi)先后開發(fā)了脈沖電子束焊接、精密偏擺掃描電子束焊接(圖1)、電子束填絲焊接(圖2)、電子束復(fù)合焊接(圖3)等新型工藝[9],有效解決了高強(qiáng)度鋼、高溫鈦合金和金屬間化合物等難熔低塑性金屬材料及其結(jié)構(gòu)的焊接性問題,同時(shí)達(dá)到改善焊接結(jié)構(gòu)應(yīng)力分布與變形精度控制、提高焊接接頭力學(xué)性能的目標(biāo)。電子束焊接在航空發(fā)動(dòng)機(jī)上的典型應(yīng)用主要為:發(fā)動(dòng)機(jī)風(fēng)扇與壓氣機(jī)轉(zhuǎn)子部件、承力機(jī)匣組件、傳動(dòng)齒輪系統(tǒng)、柔性軸與波紋管結(jié)構(gòu)、鈦合金燃料貯箱等部件。

高能束流快速成形技術(shù)及其應(yīng)用

激光/電子束精密增材成形技術(shù)(其原理見圖4)是一種基于離散堆積成形思想的*制造技術(shù),無需模具,通過把零件3D模型沿一定方向離散成一系列有序的微米量級(jí)薄層,以激光或電子束為熱源,根據(jù)每層輪廓信息逐層熔化金屬粉末,直接制造出任意復(fù)雜形狀的零件,特別適合曲面型腔、懸空薄壁以及變截面等復(fù)雜結(jié)構(gòu)制造,無需數(shù)控加工,僅需熱處理和表面光整零件即可;具有大幅減少制造工序、縮短生產(chǎn)周期,節(jié)省材料及經(jīng)費(fèi)等特點(diǎn),在航空航天、核工業(yè)、兵器等新型號(hào)研制、現(xiàn)役型號(hào)技術(shù)升級(jí)上具有廣闊的應(yīng)用前景[9-11]。該技術(shù)根據(jù)材料在沉積時(shí)的不同狀態(tài)可以分為:熔覆沉積技術(shù),材料在沉積反應(yīng)時(shí)才送入沉積位置,由高能束在沉積區(qū)域產(chǎn)生熔池并高速移動(dòng),熔化后沉積下來;選區(qū)沉積技術(shù),材料在沉積反應(yīng)前已位于沉積位置上,再用高能束逐點(diǎn)逐行燒結(jié)或熔化。

激光同軸送粉快速成形技術(shù)可用于航空發(fā)動(dòng)機(jī)機(jī)匣、封嚴(yán)結(jié)構(gòu)、修復(fù)鈦合金葉片和整體葉盤等構(gòu)件,且其力學(xué)性能達(dá)到鍛件的水平。其相關(guān)成果已應(yīng)用在武裝直升機(jī)、AIM導(dǎo)彈、波音7X7客機(jī)、F/A-18E/F及F22戰(zhàn)機(jī)上。高能束選區(qū)熔化自由成形技術(shù)則可應(yīng)用于鈦合金整體葉盤精密成形、發(fā)動(dòng)機(jī)點(diǎn)陣夾芯超冷結(jié)構(gòu)(夾心葉片)、復(fù)雜型腔結(jié)構(gòu)(燃燒室)等零部件精密成形,如圖5所示。

目前高推重比發(fā)動(dòng)機(jī)的研發(fā),使得航空發(fā)動(dòng)機(jī)鈦合金葉片和輪盤的載荷條件更加苛刻,其不同位置載荷條件差異更大,單體鈦合金整體葉盤已難以滿足工況需求,迫切需要雙性能整體葉盤及其制造技術(shù)研究。高能束快速成形技術(shù)使這種雙性能整體葉盤制造成為可能。2011年,德國FraunhoferILT成功利用激光快速成形法制造了In718鎳基合金高壓氣機(jī)整體葉盤,該整體葉盤無缺陷,通過熱處理調(diào)控組織,其力學(xué)性能與鍛件相當(dāng),而且可節(jié)省材料60%,使buy-to-fly的比例從5∶1降低到2∶1,時(shí)間節(jié)省30%,目前進(jìn)一步相關(guān)基礎(chǔ)工作正在進(jìn)行。

高能束流表面工程技術(shù)及其應(yīng)用

隨著高推重比發(fā)動(dòng)機(jī)的研發(fā),其使用環(huán)境越來越苛刻,使用壽命和可靠性要求也越來越高,如:美國新型發(fā)動(dòng)機(jī)壽命達(dá)到3000h,大型軍用運(yùn)輸機(jī)、客機(jī)發(fā)動(dòng)機(jī)壽命達(dá)到數(shù)萬小時(shí),未來軍用發(fā)動(dòng)機(jī)空中停車率為0.01‰~0.06‰飛行小時(shí),民用發(fā)動(dòng)機(jī)為0.002‰~0.02‰飛行小時(shí),由上述數(shù)據(jù)可以斷定如想提高發(fā)動(dòng)機(jī)使用壽命和可靠性,單純依靠材料本身性能已不能滿足要求,因此必須對(duì)相關(guān)零件進(jìn)行表面防護(hù)。高能束流表面工程技術(shù)主要利用激光、電子束、離子束及等離子體等高能量密度束流使材料表面改性或在材料的表面形成防護(hù)或功能涂層,以提高零件的壽命或使用性能。

高能束表面改性加工技術(shù),主要包括激光沖擊強(qiáng)化、離子注入及表面完整性技術(shù)等,在激光沖擊強(qiáng)化方面,歐美等發(fā)達(dá)國家的技術(shù)已經(jīng)較為成熟,已應(yīng)用于F101、F110、F414和F/A-22等發(fā)動(dòng)機(jī)葉片上,GE公司自1997年直到目前累計(jì)強(qiáng)化葉片100000片以上,提高葉片高周疲勞壽命5~6倍,截止2008年底,波音公司和空客公司的寬弦風(fēng)扇葉片強(qiáng)化數(shù)量超過35000片。在離子注入方面,美歐國家已實(shí)現(xiàn)一些軍工零部件上的應(yīng)用。如:莫斯科航空研究所用離子注入技術(shù)處理鈦合金壓氣機(jī)葉片,使葉片的疲勞強(qiáng)度提高5%~20%,耐熱氣腐蝕的性能提高2倍以上,耐顆粒沖蝕的性能提高20%~50%,耐壓縮氣體沖蝕的性能提高3倍以上[12]。

高能束涂層技術(shù)主要包括電子束物理氣相沉積、大氣/真空等離子噴涂、超音速火焰噴涂、冷噴涂、真空電弧沉積和磁控濺射等。制備的涂層按功能可以分為:熱障涂層、高溫抗氧化涂層、阻燃涂層、環(huán)境障礙涂層、封嚴(yán)涂層、耐磨涂層、耐腐蝕涂層、抗沖刷涂層、抗微動(dòng)磨損涂層、憎水涂層、隱身涂層等。熱障涂層應(yīng)用于發(fā)動(dòng)機(jī)的高溫金屬部件上,如燃燒室、渦輪葉片、尾噴管等,用來提高這些部件的使用溫度和壽命[13-14]。高溫抗氧化涂層應(yīng)用于燃燒室和渦輪葉片等,用來提高這些部件的抗高溫氧化和熱腐蝕性能。阻燃涂層應(yīng)用于鈦合金制成的壓氣機(jī)轉(zhuǎn)子葉片和機(jī)匣內(nèi)環(huán),防止鈦火事故的發(fā)生。封嚴(yán)涂層應(yīng)用于壓氣機(jī)葉片、渦輪葉片與外環(huán)機(jī)匣之間,用來控制部件運(yùn)轉(zhuǎn)間隙,以減少氣體泄漏、增加喘振裕度、降低油耗、提高壓氣機(jī)和渦輪效率[15]。耐磨耐腐蝕涂層應(yīng)用于摩擦磨損零件,如軸、軸承、柱塞等,以提高這些零件的使用壽命。抗沖蝕涂層應(yīng)用于風(fēng)扇和壓氣機(jī)葉片,提高葉片抗沙塵、雨滴的沖刷和海洋環(huán)境鹽霧的腐蝕。抗微動(dòng)磨損涂層應(yīng)用于葉片的榫頭和榫槽、螺栓聯(lián)接、鉚釘聯(lián)接、鍵或銷聯(lián)接等接觸表面,提高抗表面疲勞損傷壽命。憎水涂層通過制備超疏水結(jié)構(gòu)的涂層,使涂層與水的接觸角變大,從而達(dá)到防止結(jié)冰的作用,提高飛行器的安全。隱身涂層應(yīng)用于進(jìn)氣機(jī)匣、尾噴管等部位,以降低紅外輻射或雷達(dá)波反射截面。國外高能束涂層技術(shù)在發(fā)動(dòng)機(jī)應(yīng)用部位如圖6所示。

高能束流其他加工技術(shù)及其應(yīng)用

磨粒流加工是采用半固態(tài)的有機(jī)高分子材料作為載體,將具有刮削作用的磨粒懸浮在其中,形成粘彈性磨料,在壓力作用下流動(dòng)的磨粒流介質(zhì)擠擦流過工件表面從而實(shí)現(xiàn)對(duì)工件表面的光整精加工。在航空發(fā)動(dòng)機(jī)上,該技術(shù)主要用于發(fā)動(dòng)機(jī)葉片、葉輪、整體葉盤等去毛刺和拋光,如:美國通用電氣公司在T700發(fā)動(dòng)機(jī)的壓氣機(jī)*級(jí)整體葉盤加工過程中就已經(jīng)由原來的手工打磨采用磨粒流的方法來拋光。數(shù)控銑削加工后,葉片表面粗糙度Ra為2μm,采用磨粒流拋光后葉片表面粗糙度Ra達(dá)到0.4μm。

激光微孔制造技術(shù)作為一種*制造技術(shù),具有高精的優(yōu)勢(shì),已應(yīng)用于航空發(fā)動(dòng)機(jī)渦輪葉片、導(dǎo)向葉片、噴嘴、外罩以及燃燒室等熱端部件的冷卻孔制造。其加工孔徑為0.1~1.5mm,孔深為0.5~5mm,大部分微孔分布在3D復(fù)雜型面上,空間分布位置復(fù)雜,并且微孔軸線與表面夾角小,形成復(fù)雜的斜孔。現(xiàn)代航空發(fā)動(dòng)機(jī)為了提高熱端部件耐高溫能力,采用熱障涂層等多層材料結(jié)構(gòu)以及*的表面防護(hù)涂層技術(shù),這為直接對(duì)這些零部件進(jìn)行微孔制造帶來了更大的難度。隨著超快激光技術(shù)的突破,尤其是飛秒激光技術(shù)的快速發(fā)展,為這一難題的解決提供了新的有效手段,為超快激光陶瓷涂層制孔技術(shù)在航空中的應(yīng)用奠定基礎(chǔ)。

結(jié)束語

隨著技術(shù)的更新與發(fā)展,高能束流加工已不再是一種單純意義上的加工制造技術(shù),已發(fā)展成為高能束流能量場(chǎng)與品質(zhì)、材料冶金、結(jié)構(gòu)力學(xué)、自動(dòng)化、計(jì)算機(jī)等多學(xué)科集成的工程制造技術(shù),顯現(xiàn)出*的技術(shù)附加值。高能束流加工技術(shù)的發(fā)展方向更趨于加工過程的自動(dòng)化和智能化、虛擬制造、復(fù)合束源和集成化,并向著高品質(zhì)、高功率、率、多功能和結(jié)構(gòu)功能一體化方向發(fā)展,同時(shí)隨著其在航空發(fā)動(dòng)機(jī)及其他領(lǐng)域的應(yīng)用愈加廣泛和成熟,高能束流加工技術(shù)必將為我國航空事業(yè)的進(jìn)步做出更大貢獻(xiàn)。(本文所配封面圖由德國Fraunhofer激光技術(shù)研究所提供)

(文章來源:航空制造網(wǎng))

- 凡本網(wǎng)注明"來源:機(jī)床商務(wù)網(wǎng)"的所有作品,版權(quán)均屬于機(jī)床商務(wù)網(wǎng),轉(zhuǎn)載請(qǐng)必須注明機(jī)床商務(wù)網(wǎng),//www.467cc.cn/。違反者本網(wǎng)將追究相關(guān)法律責(zé)任。

- 企業(yè)發(fā)布的公司新聞、技術(shù)文章、資料下載等內(nèi)容,如涉及侵權(quán)、違規(guī)遭投訴的,一律由發(fā)布企業(yè)自行承擔(dān)責(zé)任,本網(wǎng)有權(quán)刪除內(nèi)容并追溯責(zé)任。

- 本網(wǎng)轉(zhuǎn)載并注明自其它來源的作品,目的在于傳遞更多信息,并不代表本網(wǎng)贊同其觀點(diǎn)或證實(shí)其內(nèi)容的真實(shí)性,不承擔(dān)此類作品侵權(quán)行為的直接責(zé)任及連帶責(zé)任。其他媒體、網(wǎng)站或個(gè)人從本網(wǎng)轉(zhuǎn)載時(shí),必須保留本網(wǎng)注明的作品來源,并自負(fù)版權(quán)等法律責(zé)任。

- 如涉及作品內(nèi)容、版權(quán)等問題,請(qǐng)?jiān)谧髌钒l(fā)表之日起一周內(nèi)與本網(wǎng)聯(lián)系,否則視為放棄相關(guān)權(quán)利。

- 展會(huì)過半!快來玉環(huán)機(jī)床展與JC35相遇!

- 中國滕州國際機(jī)床功能部件展覽會(huì)開幕暨山森數(shù)控工廠開放日舉辦

- 協(xié)會(huì)組團(tuán)參觀中國(蘇州)工業(yè)母機(jī)供應(yīng)鏈展

- 普什寧江機(jī)床產(chǎn)品解決方案與實(shí)踐

- 2025第二十三屆煙臺(tái)國際裝備制造業(yè)博覽會(huì)

- 2025上海國際工業(yè)自動(dòng)化及工業(yè)機(jī)器人展覽會(huì)

- 上海電機(jī)展|2025第二十七屆中國國際電機(jī)博覽會(huì)暨發(fā)展論壇

- 2025中國(山西)智能制造工業(yè)博覽會(huì)