您現(xiàn)在的位置:機床商務(wù)網(wǎng)>技術(shù)中心>分析標(biāo)準(zhǔn)

面向MBD的數(shù)控加工工藝三維工序模型技術(shù)分析

目前,在復(fù)雜產(chǎn)品制造行業(yè),如航空、汽車行業(yè)等,基本實現(xiàn)了設(shè)計三維化,設(shè)計端向工藝端發(fā)放的只有三維模型、公差、配合關(guān)系以及材料等信息。隨著三維標(biāo)注技術(shù)的逐步成熟,現(xiàn)在波音公司的787項目以及中國的大飛機項目都已經(jīng)在產(chǎn)品設(shè)計階段應(yīng)用了MBD技術(shù),設(shè)計端向下游發(fā)放三維設(shè)計模型[4](文中提到的所有三維設(shè)計模型和三維工序模型都是基于MBD技術(shù))。然而,現(xiàn)在的數(shù)控加工工序設(shè)計還在沿用傳統(tǒng)的基于二維圖紙的設(shè)計方式,因此,隨著三維設(shè)計制造技術(shù)以及*制造裝備的發(fā)展,現(xiàn)有數(shù)控工藝準(zhǔn)備過程存在以下不足:

(1)現(xiàn)有的工藝準(zhǔn)備過程無法直接利用產(chǎn)品三維模型及其工程信息,仍然采用二維圖紙和工藝指令的方式進行。

(2)不能利用*的仿真手段進行驗證,也不能直接將工藝設(shè)計結(jié)果傳送給*的制造裝備。

(3)工藝設(shè)計過程主要依靠工藝人員本人的經(jīng)驗,不能有效利用專家級的工藝知識。

(4)設(shè)計與制造的協(xié)同性不強,影響生產(chǎn)效率和交貨周期。

面向MBD的數(shù)控加工工藝設(shè)計方法引入CAD/CAPP/CAM集成[5]的思想,通過并行設(shè)計、數(shù)控仿真等手段,實現(xiàn)以三維設(shè)計模型為*數(shù)據(jù)源[6]的工藝決策和三維工序模型的創(chuàng)建。三維工序模型將作為指導(dǎo)生產(chǎn)活動的*依據(jù),并且可以直接用于數(shù)控編程,從而解決了數(shù)控加工過程存在的上述問題。本文在分析面向MBD的復(fù)雜零件數(shù)控加工工藝設(shè)計過程的基礎(chǔ)上,對面向MBD基于DELMIA的數(shù)控加工工藝三維工序模型技術(shù)進行了研究。

面向MBD的數(shù)控加工工藝業(yè)務(wù)分析

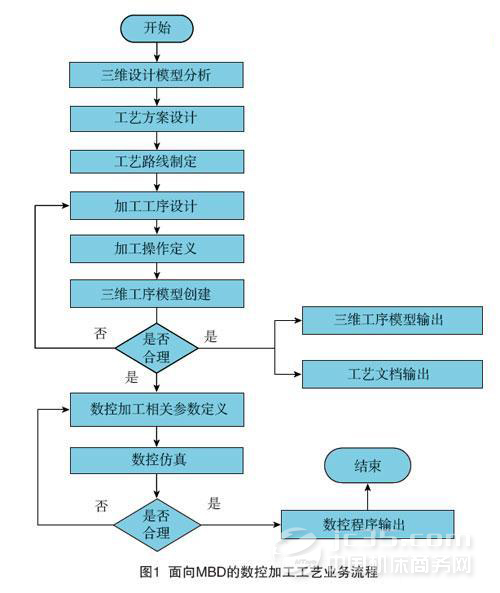

目前,復(fù)雜產(chǎn)品設(shè)計基本實現(xiàn)三維化,并在應(yīng)用MBD技術(shù)方面取得進展。然而,數(shù)控加工工藝設(shè)計還停留在以二維圖紙為基礎(chǔ)的階段,不能體現(xiàn)CAD/CAPP/CAM集成化思想,影響企業(yè)生產(chǎn),并且無法實現(xiàn)無試制一次加工成形。為此,在數(shù)控加工工藝過程中引入MBD的概念,分析了面向MBD的數(shù)控加工工藝業(yè)務(wù)流程,并提出將MBD技術(shù)用于三維工序建模,形成三維工序模型的觀點。復(fù)雜零件的數(shù)控加工工藝過程產(chǎn)生的一系列三維工序模型以及數(shù)控程序?qū)⒆鳛楣に囋O(shè)計的結(jié)果,通過三維瀏覽或輸出技術(shù)文件的方式指導(dǎo)生產(chǎn)。面向MBD的數(shù)控加工工藝業(yè)務(wù)流程(見圖1):

(1)假定工藝設(shè)計輸入的是三維設(shè)計模型,并且完成工藝方案設(shè)計和工藝路線制定,如加工階段的劃分(粗加工、半精加工及精加工等),加工工序的劃分(工序集中或工序分散),確定需要采用數(shù)控加工的零件或者零件的部分工序。

(2)加工工序設(shè)計。對零件設(shè)計模型或工序模型進行分析,選擇數(shù)控機床,建立加工坐標(biāo)系,結(jié)合零件定位基準(zhǔn)確定夾具方案。

(3)加工操作定義。對每道工序分析加工特征,為每個待加工特征選擇加工方法(車削、銑削和鉆削等),定義加工的幾何參數(shù)(特征輪廓、加工余量等)、刀具參數(shù)(刀具類型、公稱直徑、圓角半徑和長度等)和進給率(進給速度、切削速度、退刀速度和主軸轉(zhuǎn)速等)。

(4)三維工序模型創(chuàng)建。根據(jù)每道工序的加工操作,生成該工序加工后的三維模型。應(yīng)用三維標(biāo)注技術(shù),結(jié)合加工工藝表達方法,在每個三維模型上將該工序的加工工藝信息完整、清晰地表達出來。

(5)數(shù)控加工相關(guān)參數(shù)定義。對每個加工操作進行刀具路徑參數(shù)(切削類型、方向和刀具補償?shù)龋┒x和進刀/退刀路徑定義。

(6)數(shù)控仿真。通過生成刀具路徑及控制刀具運動查看數(shù)控加工相關(guān)參數(shù)的定義是否合理。

(7)三維工序模型輸出、工藝文檔輸出、數(shù)控程序輸出。

面向MBD的數(shù)控加工工藝三維工序模型

1面向MBD的數(shù)控加工工藝三維工序模型定義

三維工序模型是指工序加工后形成的帶有能夠指導(dǎo)本工序加工的完整工藝信息的集成化的三維數(shù)字化實體模型。

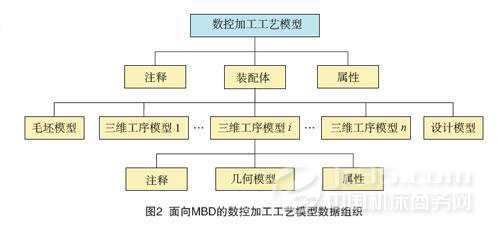

完整的數(shù)控加工工藝由多道數(shù)控工序組成,相應(yīng)地有多個三維工序模型,所有的三維工序模型以一個裝配體的形式輸出,這個裝配體是定義的核心和基礎(chǔ),它詳細描述了數(shù)控加工的加工順序、三維工序模型的幾何形狀特征、工序的注釋和屬性等特征,如圖2所示。

在面向MBD的數(shù)控加工工藝設(shè)計過程中,假設(shè)有n道工序,就會產(chǎn)生n個三維工序模型,三維設(shè)計模型、三維工序模型、毛坯模型以及工序的關(guān)系如圖3所示。毛坯模型通過第1道工序依據(jù)三維設(shè)計模型形成三維工序模型1,同理,三維工序模型n-1通過第n道工序依據(jù)三維設(shè)計模型形成三維工序模型n。三維工序模型n有與三維設(shè)計模型相同的三維幾何形狀特征,但所包含的描述信息不同,三維工序模型n包含第n道工序的工藝信息,而三維設(shè)計模型包含產(chǎn)品信息。

2面向MBD的數(shù)控加工工藝三維工序模型數(shù)據(jù)

數(shù)控加工工藝三維工序模型數(shù)據(jù)指在數(shù)控加工工藝設(shè)計過程中的某道工序描述的幾何形狀信息和工藝過程信息的數(shù)據(jù)總和。三維工序模型通過幾何模型、注釋和屬性完整地描述本道工序的加工工藝信息。幾何模型描述本工序加工形成的幾何形狀及加工特征;注釋數(shù)據(jù)描述工序加工尺寸與公差范圍、工裝和精度要求等生產(chǎn)必須的工藝約束信息;屬性數(shù)據(jù)描述產(chǎn)品的原材料規(guī)范、分析數(shù)據(jù)、加工操作信息、測試需求等內(nèi)置信息。三維工序模型數(shù)據(jù)如表1所示。

3面向MBD的數(shù)控加工工藝三維工序模型建立

3.1IPM的建立

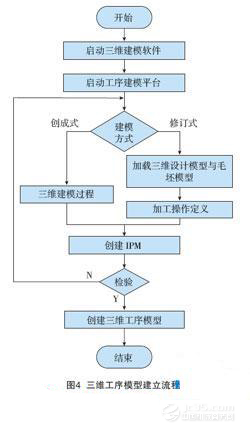

要建立三維工序模型需要先創(chuàng)建在制品毛坯模型(In-ProcessModel,IPM),IPM的創(chuàng)建方法有修訂式和創(chuàng)成式兩種。數(shù)控加工工藝都采用漸進的方式,每道工序只對部分加工特征進行加工,所以前后兩道工序的IPM存在一定的相似性。修訂式的建模方式就是利用這種相似性,通過繼承、布爾運算(主要是移除)、參數(shù)修改等方式創(chuàng)建IPM。某些IPM中存在復(fù)雜型面的創(chuàng)建,而這些復(fù)雜型面通過簡單的繼承、移除、參數(shù)修改等操作很難實現(xiàn),或者是不能滿足精度要求,就需要使用創(chuàng)成式的建模方法,即直接通過三維建模軟件來創(chuàng)建,但是工作量大,對工藝人員要求高。如圖4所示為三維工序模型建立流程。

修訂式IPM是通過對前一工序的IPM進行修改而形成的,具體可以通過順序和逆序兩種方式建立。順序方式,即按照加工順序,從毛坯一步一步形成零件的過程,該過程主要通過繼承和正則布爾運算實現(xiàn);逆序方式,即將設(shè)計模型反補形成毛坯的過程,該過程通過繼承和加工特征修改或刪除實現(xiàn)。

假設(shè),Mp代表零件模型,Ms代表毛坯模型,IPMi代表第i道工序的工序模型,F(xiàn)ij代表第i道工序切除的第j個加工體積特征,n代表工序總數(shù),Si代表第i道工序加工的體積數(shù)。

順序方式IPM建立過程可以表示為:

逆序方式IPM建立過程可以表示為:

由此公式可以看出,在設(shè)計零件模型Mp和毛坯模型Ms都已知的情況下建立IPM,需要確定的是第i道工序切除的第j個體積特征Fij,即加工操作定義的區(qū)域特征。

這里采用修訂式順序方式逐一創(chuàng)建IPM。通過對每道工序中所有加工操作的定義,建立本工序的加工區(qū)域特征的B-rep模型,再通過上述公式建立IPM。

假設(shè)已得到IPMm-1,要建立第m道工序的工序模型IPMm,需要求得Fmj,j=0,1,…,Sm。

通過對第m道工序的第j個加工體積特征的加工類型進行定義,確定邊界信息的鄰接關(guān)系模型,再根據(jù)該鄰接關(guān)系模型定義特定的邊界信息(面、環(huán)、邊和頂點)便可得到Fmj,由順序方式IPM建立的公式便可求的IPMm。

3.2三維工序模型的建立

面向MBD的數(shù)控加工工藝三維工序模型的建立是指在建立IPM的基礎(chǔ)上,通過一定的表達方法將加工工藝信息展示在三維環(huán)境中,并建立一定的規(guī)則對加工工藝信息進行顯示控制,使工作人員認識和了解工藝設(shè)計的意圖、方法和過程,為使用三維工序模型提供一個良好的入口。

(1)信息表達。

信息表達是將非幾何制造信息準(zhǔn)確、清晰地表達在三維環(huán)境中,并保證數(shù)據(jù)的完整性和*性。非幾何制造信息的表達方法有屬性表達法和標(biāo)注表達法。

屬性表達法是將特定類型的文本信息放入定制的屬性項中形成一條屬性,將所有屬性項用屬性結(jié)構(gòu)樹表示,屬性信息可以以定制的表格形式顯示。屬性表達法適用于與工序模型幾何特征沒有關(guān)聯(lián)的非幾何制造信息的表達,在描述工序模型的非幾何制造信息時,刀具信息、工序管理類信息、建模說明類信息、批準(zhǔn)發(fā)放類信息、技術(shù)要求類信息等都適合用屬性表達法來表達。

標(biāo)注表達法是借助特定符號或文本將非幾何制造信息表達在三維實體模型的顯示區(qū)域,這些特定符號或文本可以與三維實體模型關(guān)聯(lián)也可以不關(guān)聯(lián)。標(biāo)注表達法適用于尺寸公差及定位夾緊等信息的表達。數(shù)控加工工藝信息的表達分類匯總?cè)绫?所示。

(2)信息操作。

當(dāng)一個工序需要加工多個特征時,這個三維工序模型中將含有大量的非幾何制造信息,如果將他們用傳統(tǒng)的標(biāo)注表達法表達并與三維實體模型一起顯示,數(shù)據(jù)量大,顯示效果得不到保證。根據(jù)這些非幾何制造信息類型不同,可以通過對標(biāo)注信息按不同類型進行分類組織和顯示。具體實現(xiàn)方法有兩種,一種是全分離式視圖顯示,一種是分標(biāo)注平面顯示。全分離式視圖顯示是指每個視圖中都包含本工序的三維工序模型,表達本工序中部分加工步驟的非幾何制造信息,所有視圖一起完整表示本工序加工過程;分標(biāo)注平面顯示是指在一個標(biāo)注集下建立多個標(biāo)注平面,將不同類型的信息標(biāo)注在不同的標(biāo)注平面上,標(biāo)注平面之間*獨立,以標(biāo)注信息的類型名作為標(biāo)識。標(biāo)注平面是在三維空間定義的、具有特定空間位置的平面。為了提高顯示效果,一個標(biāo)注集中所有的標(biāo)注平面可以根據(jù)需要全部或部分顯示。

基于DELMIA的數(shù)控加工工藝三維工序模型實例研究

基于數(shù)字化制造軟件DELMIA中的數(shù)字化制造工藝(DigitalProcessofManufacturing,DPM,簡稱V5)MachiningProcessPlanner模塊創(chuàng)建IPM,在ProcessTolerancing&Annotation模塊中根據(jù)上述方法建立三維工序模型。

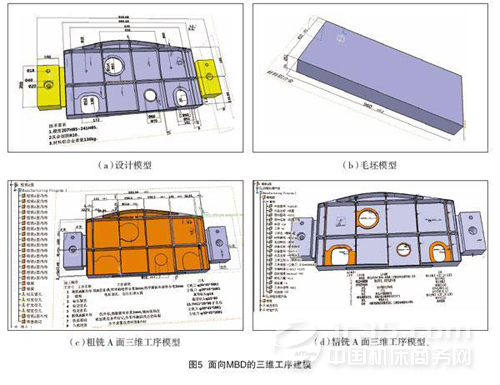

圖5(a)所示為帶有工藝凸臺的飛機結(jié)構(gòu)件中的典型雙面框類零件,材料為鋁合金,毛坯為方料。通過文中所述面向MBD的數(shù)控加工工藝業(yè)務(wù)流程,分析該零件的工藝性,確定數(shù)控加工工序為銑A基準(zhǔn)面—銑B面—粗銑A面—修基準(zhǔn)面—精銑B面—精銑A面,按照修訂式IPM創(chuàng)建方法采用順序方式建立所有的三維工序模型,如圖5所示。圖5(b)所示為毛坯模型,圖5(c)所示為銑A面的三維工序模型,圖5(d)所示為粗銑A面的三維工序模型。圖5(a)與圖5(d)的三維實體模型相同但表達含義不同,標(biāo)注的信息也不同。

結(jié)束語

本文將MBD技術(shù)應(yīng)用到復(fù)雜零件的數(shù)控加工工藝設(shè)計中,在分析面向MBD的數(shù)控加工工藝業(yè)務(wù)的基礎(chǔ)上,提出將三維工序模型作為工藝信息的*載體,并應(yīng)用分標(biāo)注平面顯示法管理所有工藝信息,一系列三維工序模型形成完整的零件工藝,使三維實體模型成為幾何形狀、尺寸公差、加工順序和質(zhì)量檢測等信息的表達載體,保證了工藝過程中幾何信息與非幾何信息的關(guān)聯(lián)性,同時滿足了制造過程各階段對產(chǎn)品數(shù)據(jù)的要求。

(文章來源:航空制造網(wǎng))

- 凡本網(wǎng)注明"來源:機床商務(wù)網(wǎng)"的所有作品,版權(quán)均屬于機床商務(wù)網(wǎng),轉(zhuǎn)載請必須注明機床商務(wù)網(wǎng),//www.467cc.cn/。違反者本網(wǎng)將追究相關(guān)法律責(zé)任。

- 企業(yè)發(fā)布的公司新聞、技術(shù)文章、資料下載等內(nèi)容,如涉及侵權(quán)、違規(guī)遭投訴的,一律由發(fā)布企業(yè)自行承擔(dān)責(zé)任,本網(wǎng)有權(quán)刪除內(nèi)容并追溯責(zé)任。

- 本網(wǎng)轉(zhuǎn)載并注明自其它來源的作品,目的在于傳遞更多信息,并不代表本網(wǎng)贊同其觀點或證實其內(nèi)容的真實性,不承擔(dān)此類作品侵權(quán)行為的直接責(zé)任及連帶責(zé)任。其他媒體、網(wǎng)站或個人從本網(wǎng)轉(zhuǎn)載時,必須保留本網(wǎng)注明的作品來源,并自負版權(quán)等法律責(zé)任。

- 如涉及作品內(nèi)容、版權(quán)等問題,請在作品發(fā)表之日起一周內(nèi)與本網(wǎng)聯(lián)系,否則視為放棄相關(guān)權(quán)利。

- 2024年1-11月我國鑄件出口情況

- 攜手并進 共創(chuàng)輝煌丨大族激光與歐姆龍開啟戰(zhàn)略合作新篇章

- 通用技術(shù)機床研究院項目榮獲生產(chǎn)力促進(創(chuàng)新發(fā)展)獎一等獎

- 2025年部分在華外資企業(yè)及駐華機構(gòu)領(lǐng)導(dǎo)人聯(lián)席會在京召開

- 2025MTM金屬世界博覽會·上海 MTM EXPO 2025

- 2025第二十一屆上海國際鑄造展覽會

- 2025第22屆越南國際工業(yè)制造及材料技術(shù)展覽會VINAMAC2025

- 2025中國鹽城第十屆國際工業(yè)博覽會暨鹽城機床展覽會