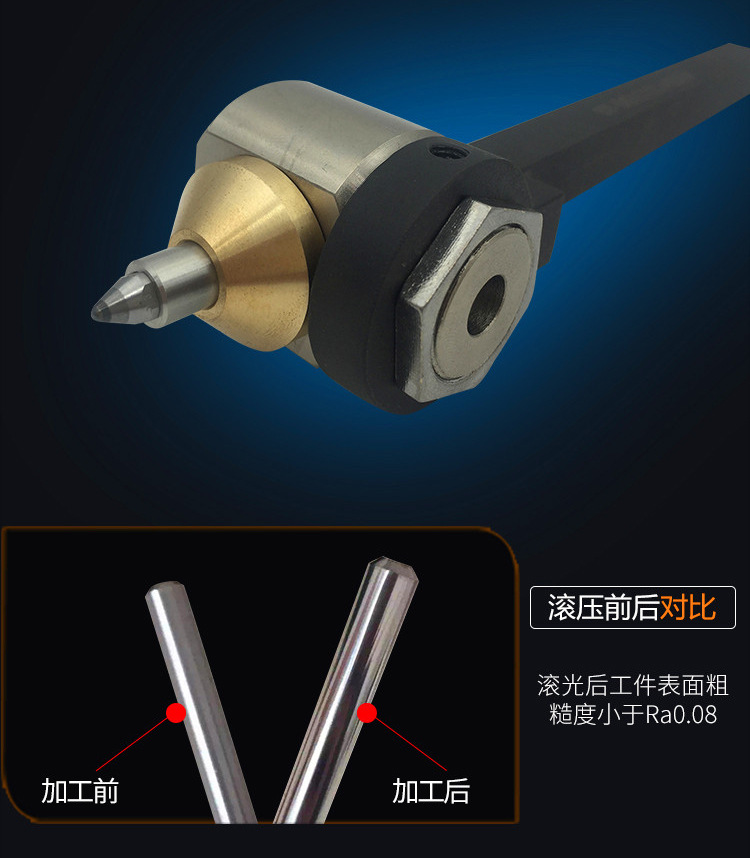

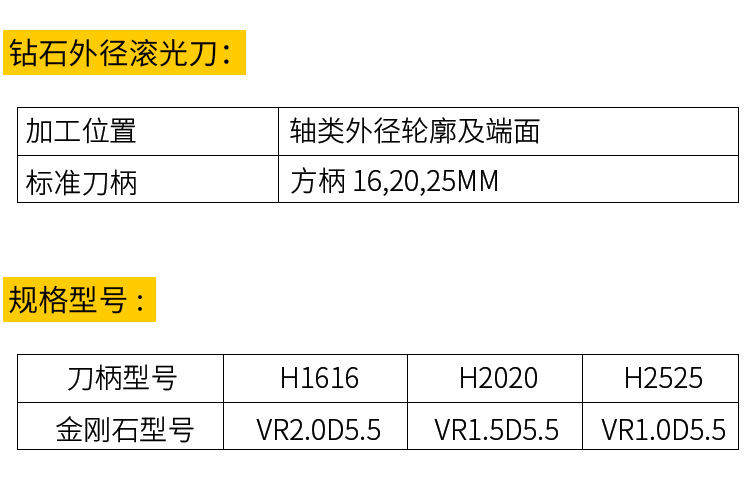

金剛石滾壓刀 鏡面工具 滾壓頭 DIA-TU180-R1.5-25*25

使用參數(shù)(以下參數(shù)請(qǐng)根據(jù)實(shí)際加工中具體情況而定)

---------------------------------------------------------

工件余量:0.01mm

滾 壓 量:0.01-0.05mm(單邊)

潤(rùn) 滑:乳化液或油;經(jīng)過(guò)過(guò)濾的潤(rùn)滑劑(< 40 μ

m)可提高表面

質(zhì)量和壽命

上道工序表面:表面粗糙度達(dá)到 Rz15 μ m 以下

工件大硬度:HRC65

切削速度:100m/min

進(jìn)給速度:0.05-0.2mm/rev

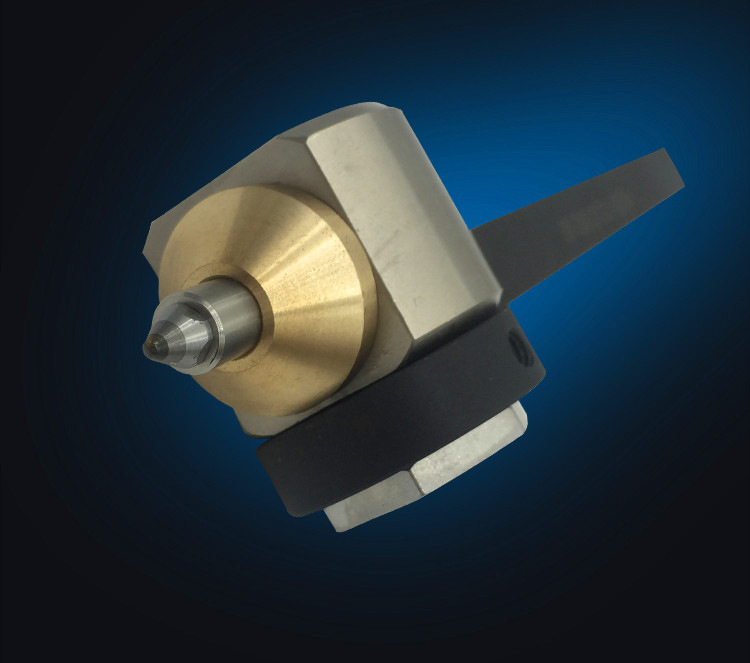

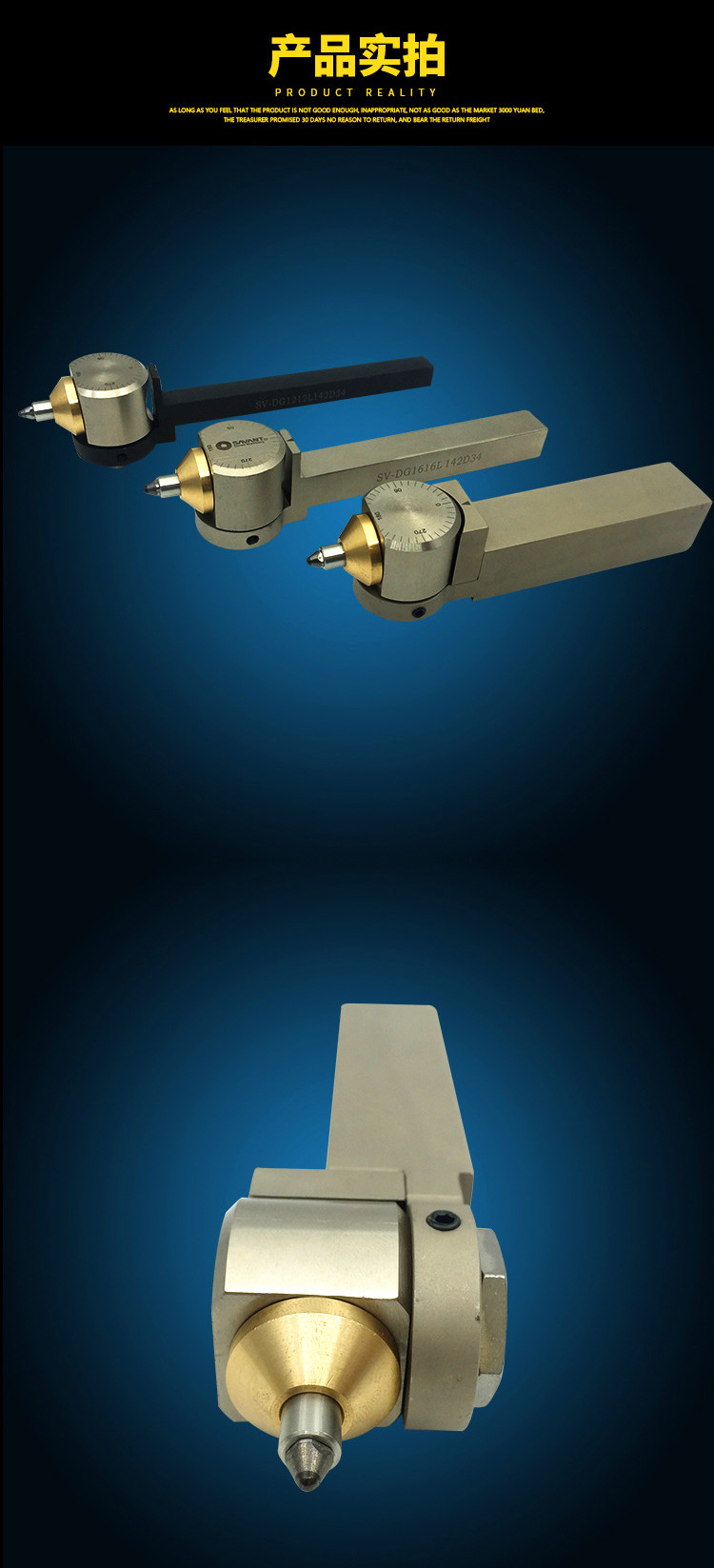

可轉(zhuǎn)向頭部

可換向金剛石(鉆石)滾壓刀頭部可旋轉(zhuǎn)

正負(fù)90°可調(diào),滿(mǎn)足多角度加工

光滑表面

可提升光潔度2-3個(gè)等級(jí)(和前一道工序有關(guān)系),比

如:前一道工序的光潔度是Ra3.2,用我們的金剛石滾

壓刀可到達(dá)Ra0.4-Ra0.8.

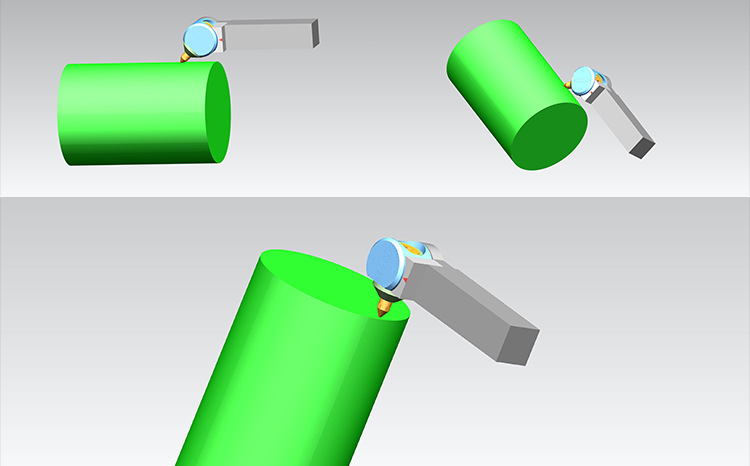

滾壓刀工作解剖

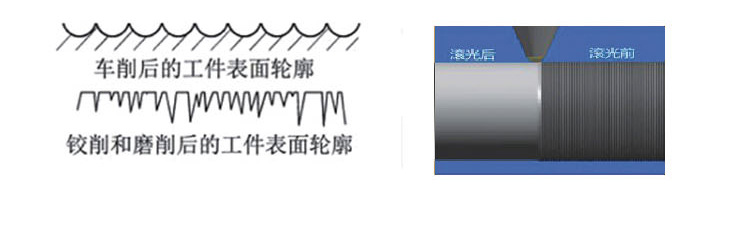

鉆石滾光原理

在顯微鏡下工件在切削的過(guò)程中刀尖會(huì)在表面殘

留像臺(tái)階一樣的走刀痕跡,金剛石在彈簧力的作用下在

工件表面上滑動(dòng)過(guò)程中克服材料的屈服點(diǎn),使材料表面

產(chǎn)生塑性變形,使走刀痕跡的高點(diǎn)流入到低點(diǎn),從

而得到一個(gè)平整光滑的鏡面。材料在滾光的過(guò)程中由于

塑性變形會(huì)產(chǎn)生硬化處理,從而提高工件表面的疲勞強(qiáng)

度。要達(dá)到很好的擠光效果,工件的上一道切削工序表

面光潔度應(yīng)約為 RZ15um 以?xún)?nèi)。

優(yōu)點(diǎn):

優(yōu)點(diǎn):

1.滾光刀滾光取代了傳統(tǒng)的二次加工, 比如打磨拋光

珩磨 研磨

2.滾光比研磨 珩磨操作更光潔環(huán)保,不產(chǎn)生 切削碎

料

3.滾光后工件表面的光潔度達(dá)到 Rz1.0 微米 以下的

粗糙度

4.滾壓后改進(jìn)了尺寸精度的控制~公差在 0.01 毫米

或更小的范圍中調(diào)整

5.表面滾光后硬度提高

6.擠光后疲勞壽命提高

7.滾光刀滾光后能消除殘留痕跡和微 小的表面缺陷

8.滾光刀滾光工藝與其他拋光鏡面工藝相比, 具有生

產(chǎn)效率更快,成本更低,拋光面更 加平整,尺寸精度

控制和終飾及加工硬 化數(shù)秒完成

產(chǎn)品說(shuō)明

注意事項(xiàng)

在開(kāi)始試刀的時(shí)候,可降低切削速度進(jìn)行測(cè)試,進(jìn)給速度可

以保持不變。在不利于滾壓的條件下進(jìn)行加工,如高強(qiáng)度材

料,或潤(rùn)滑不足的情況下,應(yīng)降低切削速度。

金剛石滾壓刀 鏡面工具 滾壓頭 DIA-TU180-R1.5-25*25