車床數(shù)控系統(tǒng)整套方案配置清單:

1.數(shù)控雙軸系統(tǒng) 2000T-2

2.伺服電機 2臺

(130法蘭,4NM一臺)

( 130法蘭,6NM一臺)

3.伺服驅(qū)動 2臺

4.車床數(shù)控系統(tǒng)整套方案所有連接線(3米)

介紹

2000T-2兩軸車床系統(tǒng)

該系統(tǒng)如應用在非標機床,PLC程序開放,用戶可以自行修改系統(tǒng)內(nèi)部的PLC。如果需要我們協(xié)助,請客服。

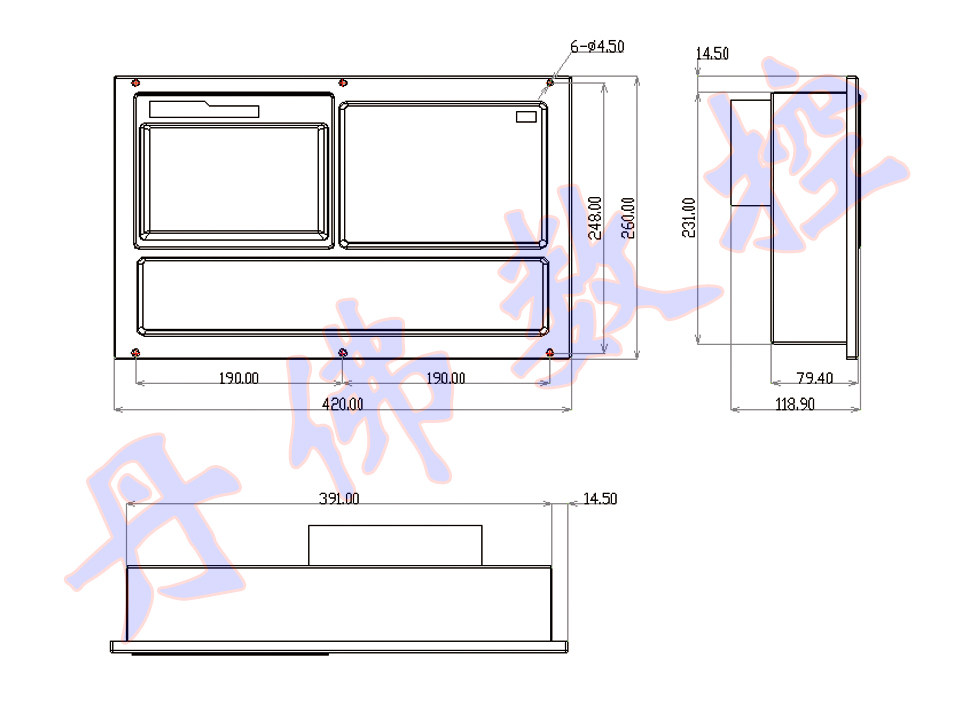

系統(tǒng)外形尺寸圖

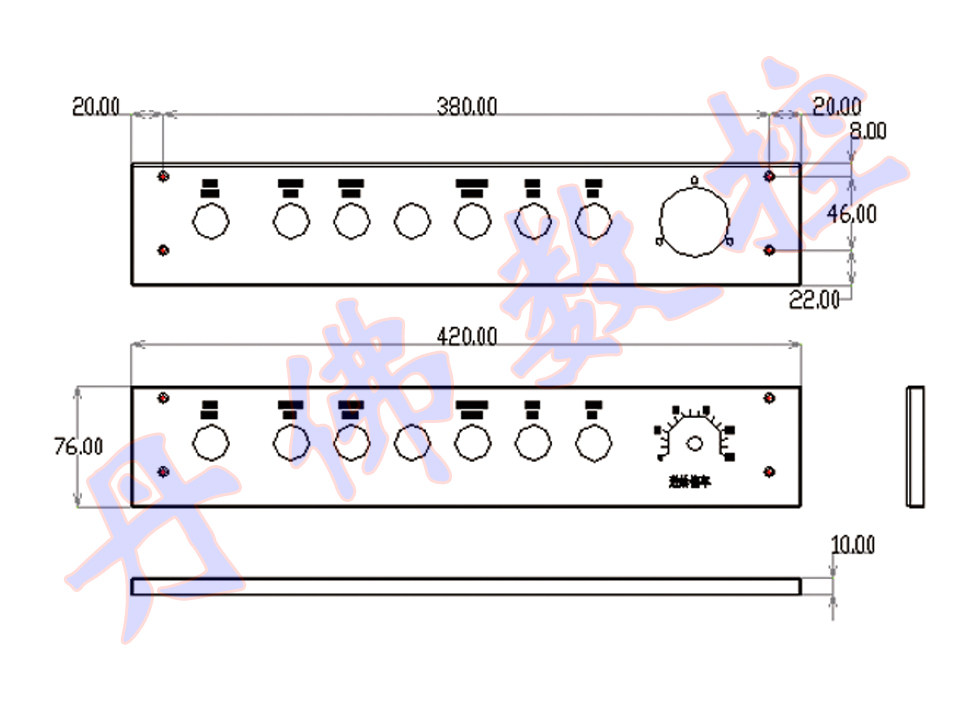

附加面板外形尺寸圖

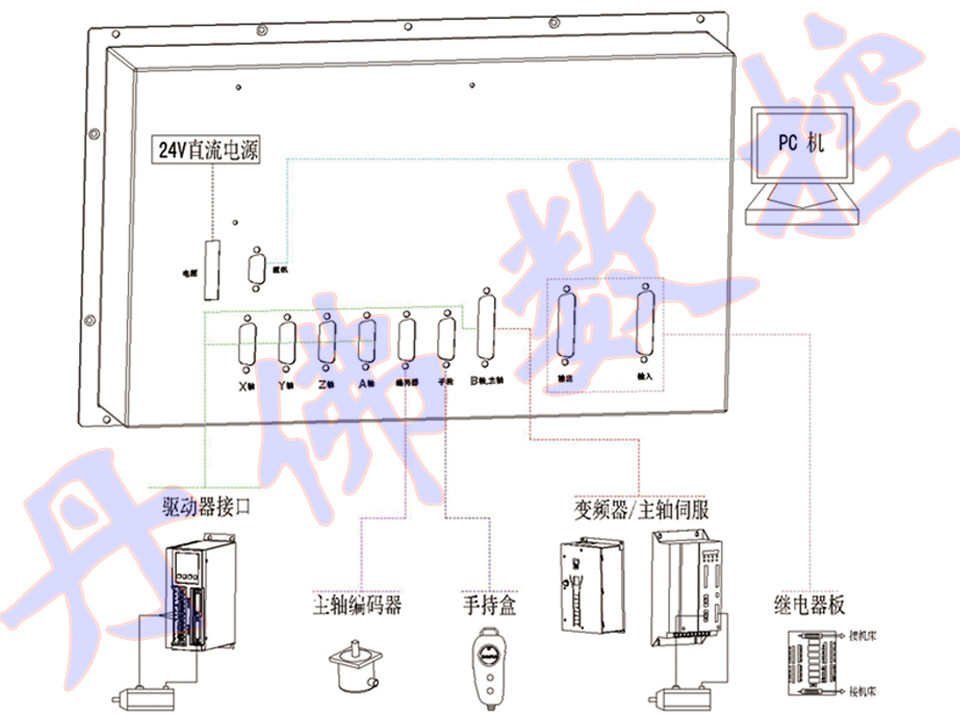

連接示意圖

2000T-2 系統(tǒng)可控制2個進給軸(含 C 軸)、2 個模擬主軸,1ms 高速插補,1μm 控制精度,顯 著提高了零件加工的效率、精度和表面質(zhì)量。

* 1ms 插補周期,控制精度 1μm。

* zui高速度 60m/min

* 適配伺服主軸可實現(xiàn)主軸連續(xù)定位、剛性攻絲、剛性 螺紋加工

* 內(nèi)置多 PLC 程序,當前運行的 PLC 程序可選擇

* 支持語句式宏代碼編程,支持帶參數(shù)的宏程序調(diào)用

* 支持公制 / 英制編程,具有自動對刀、自動倒角、 *壽命管理功能

* 支持中文、英文顯示,由參數(shù)選擇

* 具備 USB 接口,支持 U 盤文件操作、系統(tǒng)配置和軟 件升級

* 2 路 0~ 10V 模擬電壓輸出,支持雙主軸控制

* 1 路手輪輸入,支持手持單元

* 36 點通用輸入 /36 點通用輸出

* 外形安裝尺寸、指令系統(tǒng)與 GSK980TDb *兼容

技術規(guī)格

控制軸數(shù)

* 控制軸數(shù):1 軸(X、Z)

* 聯(lián)動軸數(shù):2軸

進給軸功能

* zui小輸入增量:0.001mm(0.0001inch)和 0.0001mm(0.00001inch)可選

* zui小指令增量:0.001mm(0.0001inch)和 0.0001mm(0.00001inch)可選

* zui大行程:±99999999× zui小指令增量

* 快速移動速度:zui高 60m/min

* 快速倍率:F0、25%、50%、* 共四級實時修調(diào)

* 進給倍率:0 ~ 150% 共十六級實時修調(diào)

* 插補方式:直線插補、圓弧插補 ( 支持三點圓弧插 補 )、螺紋插補、剛性攻絲

* 自動倒角功能

螺紋功能

* 普通螺紋 ( 跟隨主軸 )/ 剛性螺紋

* 單頭 / 多頭公英制直螺紋、錐螺紋和端面螺紋,等 螺距螺紋和變螺距螺紋

* 螺紋退尾長度、角度和速度特性可設定

* 螺紋螺距:0.01mm ~ 500mm 或 0.06 牙 / 英寸~ 2540 牙 / 英寸

加減速功能

* 切削進給:前加減速直線型、前加減速 S 型、后加減速直線型、后加減速指數(shù)型

* 快速移動:前加減速直線型、前加減速 S 型、后加減速直線型、后加減速指數(shù)型

* 螺紋切削:直線式、指數(shù)式可選

* 加減速的起始速度、終止速度和加減速時間由參數(shù)設定

主軸功能

* 2 路 0~ 10V 模擬電壓輸出,支持雙主軸控制

* 1 路主軸編碼器反饋,主軸編碼器線數(shù)可設定(100p/r ~ 5000p/r)

* 編碼器與主軸的傳動比:(1 ~ 255):(1 ~ 255)

* 主軸轉(zhuǎn)速:可由 S 代碼或 PLC 信號給定,轉(zhuǎn)速范圍 0r/min ~ 9999r/min

* 主軸倍率:50% ~ 120% 共 8 級實時修調(diào)

* 主軸恒線速控制

* 剛性攻絲

*功能

* *長度補償

* 刀尖半徑補償(C 型)

* *磨損補償

* *壽命管理

* 對刀方式:定點對刀、試切對刀、回參考點對刀、自動對刀

* 刀偏執(zhí)行方式:修改坐標方式、*移動方式

精度補償

* 反向間隙補償

* 記憶型螺距誤差補償

PLC 功能

* 兩級 PLC 程序,zui多 4700 步,第 1 級程序刷新周期 8ms

* PLC 程序通信下載

* 支持 PLC 警告和 PLC 報警

* 支持多 PLC 程序(zui多 20 個),當前運行的 PLC 程序可選擇

* 基本 I/O:36 輸入 /36 輸出

人機界面

* 7.0 英寸寬屏 LCD,分辨率為 800×480

* 中文、英文等多種語言顯示

* 二維*軌跡顯示

* 實時時鐘

操作管理

* 操作方式:編輯、自動、錄入、機床回零、手輪 / 單步、手動、程序回零

* 多級操作權限管理

* 報警日志

程序編輯

* 程序容量:56MB、400 個程序(含子程序、宏程序)

* 編輯功能:程序 / 程序段 / 字檢索、修改、刪除、復制、粘貼

* 程序格式:ISO 代碼,支持語句式宏代碼編程,支持相對坐標、坐標和混合坐標編程

* 程序調(diào)用:支持帶參數(shù)的宏程序調(diào)用,4 級子程序嵌套

通信功能

* RS232:零件程序、參數(shù)等文件雙向傳輸,支持 PLC 程序、系統(tǒng)軟件串口升級

* USB:U 盤文件操作、U 盤文件直接加工,支持 PLC 程序、系統(tǒng)軟件 U 盤升級

安全功能

* 緊急停止

* 硬件行程限位

* 軟件行程檢查

* 數(shù)據(jù)備份與恢復

G 代碼表

代碼功能代碼功能

G00快速定位G50浮動工件坐標系

G01直線插補G54-G59設置工件坐標系

G02順時針圓弧插補G65宏代碼非模態(tài)調(diào)用

G03逆時針圓弧插補G71軸向粗車循環(huán)

G04暫停、準停G72徑向粗車循環(huán)

G17平面選擇代碼G73封閉切削循環(huán)

G18平面選擇代碼G70精加工循環(huán)

G19平面選擇代碼G74軸向切槽循環(huán)

G10數(shù)據(jù)輸入方式有效G75徑向切槽循環(huán)

G11取消數(shù)據(jù)輸入方式G76多重螺紋切削循環(huán)

G20英制單位選擇G80剛性攻絲狀態(tài)取消

G21公制單位選擇G84軸向剛性攻絲

G28自動返回機床零點G88徑向剛性攻絲

G30回機床第 2、3、4 參考點G90軸向切削循環(huán)

G31跳躍機能G92螺紋切削循環(huán)

G32等螺距螺紋切削G94徑向切削循環(huán)

G33Z 軸攻絲循環(huán)G96恒線速控制

G34變螺距螺紋切削G97取消恒線速控制

G40取消刀尖半徑補償G98每分進給

G41刀尖半徑左補償G99每轉(zhuǎn)進給

G42刀尖半徑右補償

DSD伺服驅(qū)動器

功率:該伺服驅(qū)動器適配功率為1.3KW~2.6KW電機

自主研發(fā)的新一代全數(shù)字交流伺服驅(qū)動器,主要采用數(shù)字信號處理器DSP技術和大規(guī)模可編程FPGA技術為核心的運算單元,及智能IPM功率模塊,具有響應速度快,保護完善,可靠性高等一系列優(yōu)點。

調(diào)速比為1:5000,從低速到高速都具有穩(wěn)定的轉(zhuǎn)矩特性

控制定位精度±0.01%,300%的過載能力

采用空間矢量控制算法,比普通的SPWM 產(chǎn)生的力矩更大,噪音更小

完善的保護功能:過流,過壓,過熱和編碼器故障

多種顯示功能:包括電機轉(zhuǎn)速、電機電流、電機位置、位置偏差、脈沖個數(shù)、脈沖頻率、直線速度、輸入輸出接口診斷、歷史報警記錄等

DSD30伺服驅(qū)動器是基座安裝型伺服驅(qū)動器

儲存條件:在未通電的狀態(tài)下儲存伺服驅(qū)動器時,請在下述溫度范圍內(nèi)進行儲存:-20 ~ +85 ℃安裝場所

控制柜內(nèi)的環(huán)境條件:

1.伺服驅(qū)動器的環(huán)境溫度:0 ~ 55 ℃

2.濕度:90%RH(相對濕度)以下

3.振動:4.9m/s2

4.不要出現(xiàn)凍結(jié)、結(jié)露等現(xiàn)象

5.為了保證*使用的可靠性,請在低于45 ℃的環(huán)境溫度條件下使用

與模擬指令輸入電路的接口:模擬信號是速度指令信號和轉(zhuǎn)矩指令信號,指令輸入阻抗約40kΩ,輸入信號的zui大允許電壓為±10V與輸入電路的接口:使用繼電器或者集電極開路的晶體管電路來連接。使用繼電器連接時,請選定微小電流用繼電器。如果不使用微小電流用繼電器,則會造成接觸不良。與總線驅(qū)動器輸出電路的接口:將編碼器的2相(A相,B相)脈沖的輸出信號(PAO、/PAO、PBO、/PBO)和原點脈沖信號(PCO、/PCO)通過總線驅(qū)動器輸出電路進行輸出。通常當在上位裝置側(cè)構(gòu)成位置控制系統(tǒng)時使用。在上位裝置側(cè),請使用線接收電路接收。與輸出電路的接口:伺服報警、伺服準備就緒以及其它的順序用輸出信號由光電耦合器輸出電路構(gòu)成。使用繼電器、線接收電路連接。

自動調(diào)諧

通過采用了新的算法的慣性恒等功能和5種調(diào)諧特性選擇、30級響應性設定或利用參數(shù)的自動保存功能,可實現(xiàn)提高響應性的自動調(diào)諧

伺服電機